Принцип работы плазменной резки

Плазменная резка представляет собой технологию, основанную на воздействии высокотемпературной ионизированной струи газа – плазмы, которая плавит металл в зоне реза и удаляет расплавленный материал. . Эта методика позволяет быстро и точно резать металлические заготовки различной толщины, обеспечивая чистоту и качество среза, при этом сокращая время обработки.

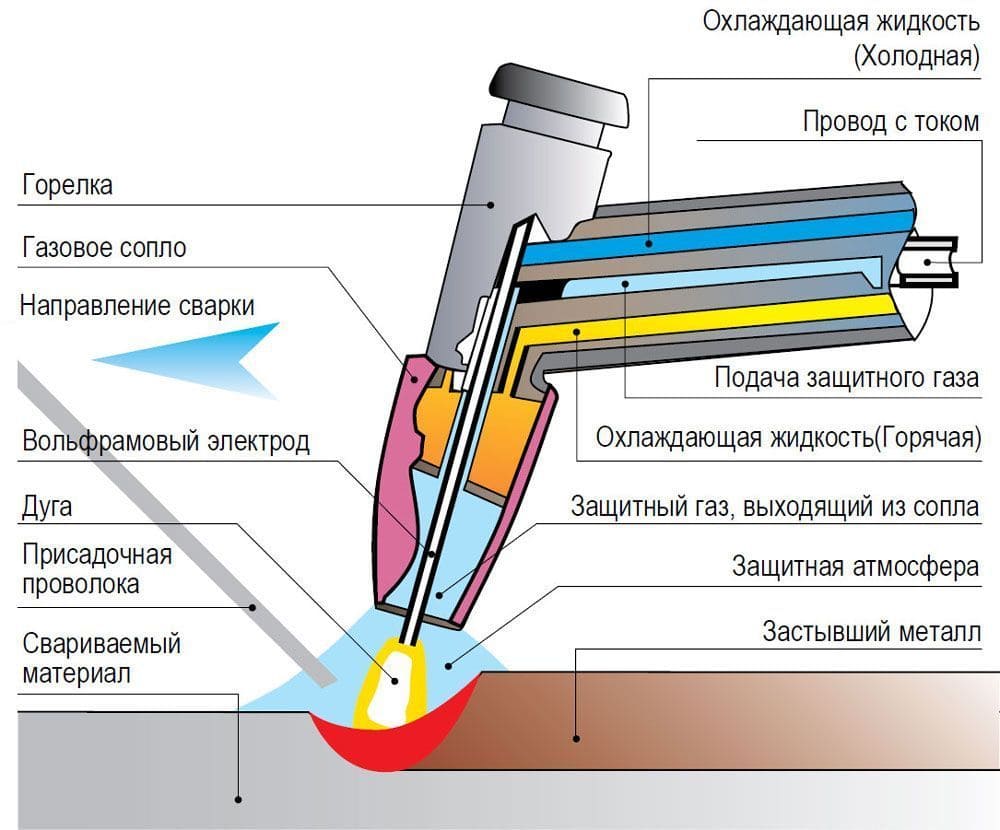

Основной рабочий элемент оборудования – плазменный резак, в котором газ, обычно воздух или аргон, проходит через узкое сопло, превращаясь в плазму с температурой свыше 20 000 градусов Цельсия. Под воздействием интенсивного тепла материал быстро расплавляется, а высокоскоростная струя газа удаляет расплав, формируя ровный рез. Важно отметить, что скорость резки сильно зависит от толщины и типа металла, а также параметров аппарата.

Плазменная резка широко используется благодаря своей универсальности и экономичности. Она позволяет обрабатывать не только углеродистую сталь, но и цветные, а также нержавеющие и легированные материалы. Кроме того, технология требует меньших энергетических затрат по сравнению с другими способами – такими как газовая резка с использованием кислорода, что делает её привлекательным выбором для промышленных производств с высокой производительностью.

Оглавление

ToggleПреимущества и ограничения технологии

Одним из главных преимуществ плазменной резки является высокая скорость и точность, что значительно повышает производительность при обработке металлов. Благодаря стабильной и концентрированной плазменной дуге достигается тонкий и ровный рез с минимальным количеством окалины и деформаций. Это существенно сокращает последующую обработку и экономит время на выборке деталей.

Кроме того, технология отличается универсальностью в работе с разными типами металлов, включая нержавейку, алюминий и медь, которые востребованы в машиностроении и строительстве. Гибкость оборудования позволяет обрабатывать заготовки разной формы и толщины, а программируемые CNC-системы обеспечивают высокую точность и повторяемость результатов.

Однако у плазменной резки есть и свои ограничения. Например, технология менее эффективна при работе с очень тонкими металлами – до 1 мм, где возможны прожиги или деформации. Также при резке материалов толщиной более 40-50 мм качество среза может ухудшаться, а сама скорость резки снижаться, что требует использования более мощного оборудования. Ещё одним недостатком служит образование брызг и необходимость использования защитных средств для оператора.

Области применения плазменной резки

Технология плазменной резки получила широкое распространение в различных отраслях промышленности благодаря своим уникальным возможностям по обработке металлов. В машиностроении она используется для создания точных и долговечных деталей, нуждающихся в быстром и качественном распиливании заготовок. Кроме того, этот способ применяется при производстве металлических конструкций и сварочных элементов.

В строительстве и проектировании плазменная резка помогает быстро изготавливать элементы каркасов зданий, а также создавать сложные архитектурные узоры в стальных листах. Высокая точность и скорость способствуют сокращению сроков монтажа и снижению производственных затрат. Также технология востребована в судостроении для обработки толстых стальных листов, используемых в корпусах кораблей.

Нельзя обойти вниманием и область художественного оформления, где на основе плазменной резки создаются декоративные панно, ограждения, мебель и другие изделия с уникальным дизайном. Использование современных числовых систем управления повышает возможности точного воспроизведения сложных контуров и узоров, что делает данный метод незаменимым как для серийного, так и для индивидуального производства.

Особенности оборудования и безопасность при работе

Современное оборудование для плазменной резки представляет собой сложные системы со встроенными контроллерами, обеспечивающими точную настройку параметров процесса. Основными элементами служат источник питания, плазменный резак и система подачи газа. Важным фактором является выбор подходящего газа – воздуха, аргона, азота или их смесей – что влияет на качество реза и эффективность работы.

Безопасность при эксплуатации оборудования имеет приоритетное значение. Плазменная резка сопровождается яркой дугой и высокой температурой, что требует использования защитных очков, перчаток, специальной одежды и систем вентиляции для удаления вредных дымовых газов. Производственные помещения должны быть оборудованы средствами против пожара, а операторы – тщательно обучены технике безопасности.

Также важна регулярная профилактика и техническое обслуживание аппаратов, включая проверку состояния сопел, электродов и систем подачи газа, что обеспечивает стабильную работу и продлевает срок службы оборудования. Современные модели плазменных резаков оснащены автоматическим регулированием параметров, что снижает риск ошибок и повышает общий уровень безопасности на производстве.