Принцип работы станков лазерной резки

Станки лазерной резки представляют собой высокотехнологичные устройства, использующие сфокусированный лазерный луч для точного разрезания различных материалов. . Станки лазерной резки работают на основе взаимодействия мощного лазерного излучения с поверхностью обрабатываемого материала. Лазерный луч, концентрируясь в одной точке, нагревает материал до температуры плавления или испарения, что позволяет быстро и точно расплавить или удалить область для создания разреза.

Комбинация высокой точности и скорости обработки позволяет использовать такие станки в самых разных отраслях промышленности — от автомобильной до электронной и мебельной. Кроме того, возможность автоматизации процесса обеспечивает минимальные отклонения в размерах и высокое качество кромок.

В зависимости от типа лазера и конструкции станка, лазерный луч может работать как в непрерывном режиме, так и импульсном. Это позволяет оптимизировать параметры резки для каждого материала, добиваясь максимальной эффективности и снижая количество отходов.

Оглавление

ToggleОсновные типы станков лазерной резки

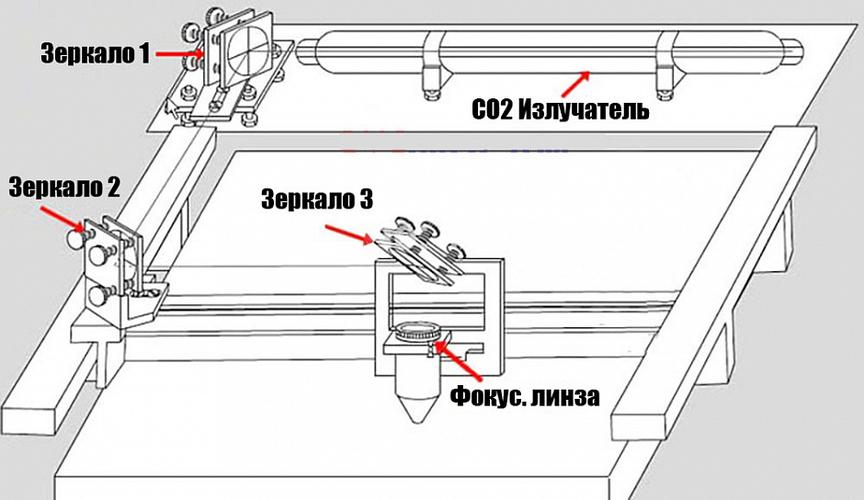

Существует несколько видов станков лазерной резки, каждый из которых отличается своей конструкцией, мощностью лазера и областью применения. Самыми популярными являются СО2-лазерные и волоконные (фиберные) станки. СО2-лазерные устройства предпочтительны для обработки неметаллических материалов, таких как дерево, пластик, бумага и кожа.

Волоконные станки лазерной резки, благодаря высокой мощности и эффективности, широко применяются для металлической резки. Они обеспечивают превосходное качество кромок и значительно меньше требуют обслуживания.

Также существуют Nd:YAG и Nd:YVO4 лазерные станки, чаще ориентированные на промышленное применение, включая медицину и электронику. Выбор типа оборудования зависит от материала, необходимой точности и объема производства.

Все эти машины находят применение в индивидуальном и массовом производстве, что делает их универсальными решениями в сфере высокоточного раскроя материалов.

Преимущества и ограничения технологии лазерной резки

Среди **основных преимуществ** станков лазерной резки — высокая точность и качество обработки, скорость выполнения операций и возможность резки сложных контуров без использования инструментов. Такие станки обеспечивают минимальные тепловые деформации материала, что позволяет избежать повреждений в зоне реза.

Лазерная резка также является экологически чистой, поскольку не производит отходов в виде стружки и не требует использования режущих жидкостей или смазок. Это значительно облегчает последующую обработку изделия.

Несмотря на множество плюсов, технология имеет и свои **ограничения**: высокая стоимость оборудования и энергопотребления, а также требования к квалификации операторов. Кроме того, толщина обрабатываемого материала ограничена мощностью лазера, что может быть критично при работе с очень толстыми листами металла.

Важным аспектом является также правильный выбор газов для резки, например, азота, кислорода или воздуха, что влияет на качество и скорость работы.

Области применения станков лазерной резки

Станки лазерной резки нашли широкое применение в различных областях промышленности и производства. Их основное преимущество — универсальность и возможность работы с огромным спектром материалов от металлов до полимеров и текстиля. В машиностроении лазерная резка используется для изготовления деталей сложной формы с высокой точностью.

В мебельной индустрии и производстве декоративных элементов лазер позволяет создавать уникальные узоры и надписи, обеспечивая чистый рез без необходимости дополнительной обработки кромок. В электронике станки применяются для раскроя тонких плат и компонентов, где требуется безупречная точность.

Одним из быстрорастущих направлений является производство упаковочных материалов и рекламных конструкций, где важна скорость и индивидуальный подход к дизайну.

Использование лазерных станков значительно сокращает трудозатраты и повышает качество конечного продукта.

- Автомобильная промышленность

- Мебельное производство

- Электроника

- Реклама и упаковка

- Медицинское оборудование